Устройство обслуживание и диагностика рулевого управления УАЗ Буханка.

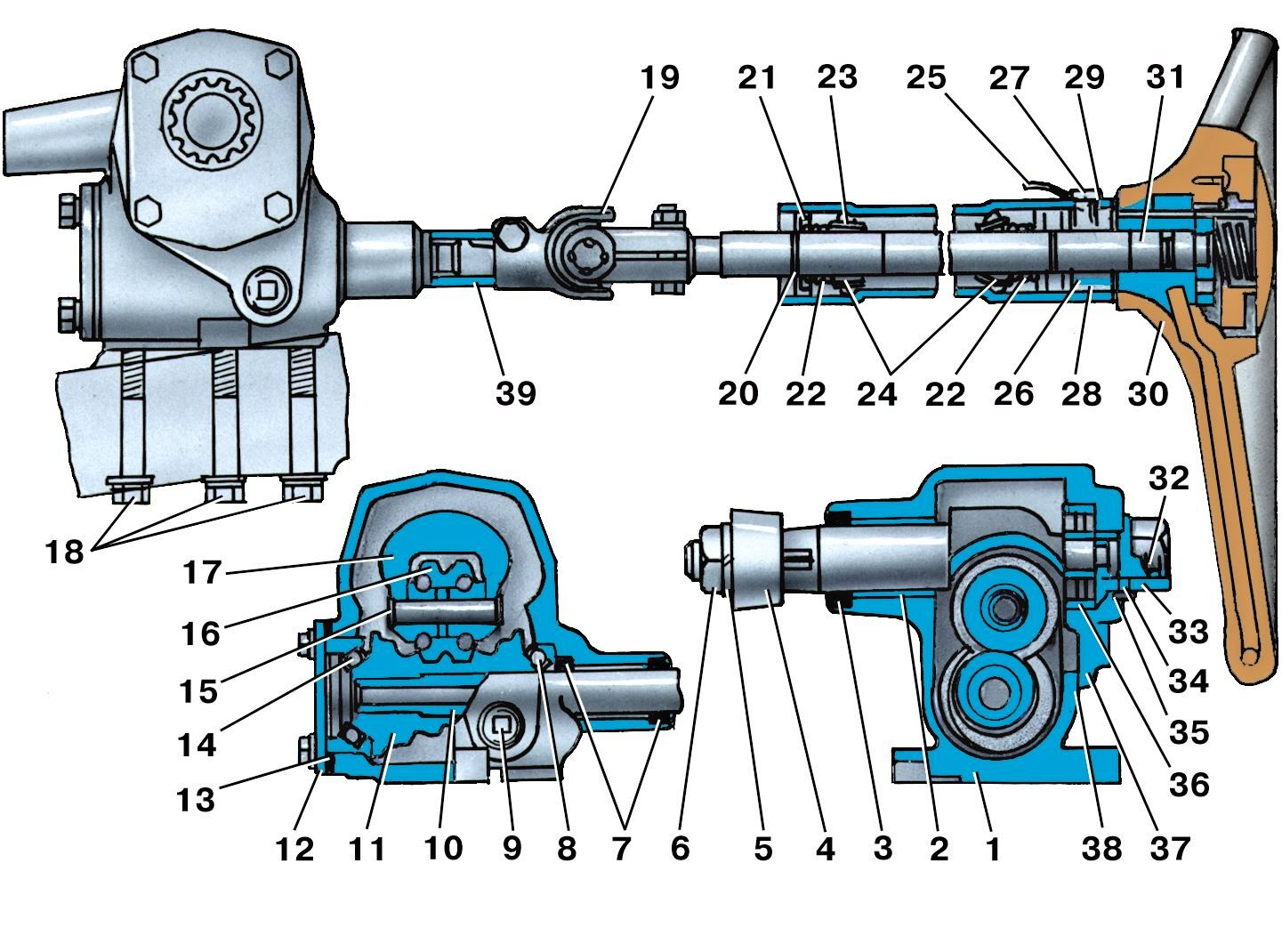

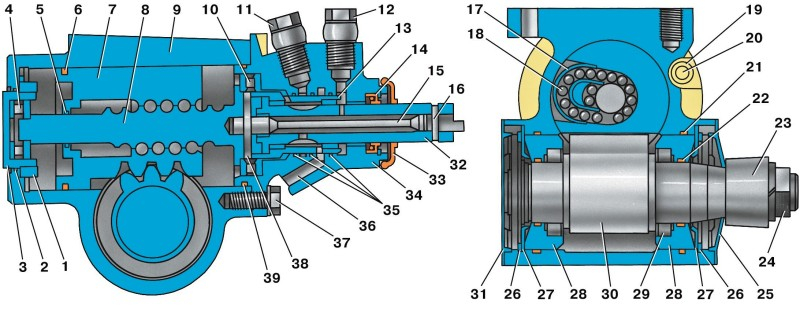

Рисунок 5.1: Рулевой механизм автомобилей семейства УАЗ-31512:

1 — картер; 2,39 — втулки; 3 — фланец; 4 — сошка; 5 — шайба; 6,33 — гайки; 7 — сальник; 8,14 — подшипники; 9 — пробка; 10 — вал рулевого механизма; 11 — червяк; 12 — нижняя крышка; 13 — шайбы; 15 — полуось; 16 — вал сошки; 17 — вал сошки; 18 — винты крепления картера; 19 — шарнир; 20 — стопорное кольцо; 21 — шайба под диск; 22 — пружина; 23 — расширительное кольцо; 24 — подшипники; 25 — кабель звукового сигнала; 26 — контактная втулка; 27 — винт; 28,29 — пластиковые втулки; 30 — рулевое колесо; 31 — рулевой вал; 32 — регулировочный винт; 34 — стопорная шайба; 35 — шплинт; 36 — подшипник; 37 — боковая крышка картера; 38 — уплотнение

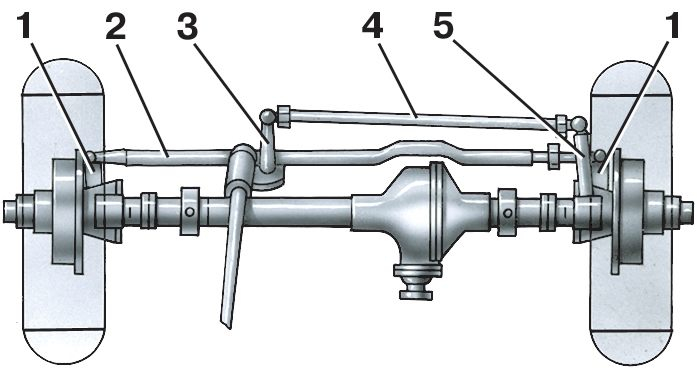

Рис. 5.3 Рулевой привод автомобилей семейства УАЗ-31512:

1 — рычаги рулевого механизма; 2 — поперечная рулевая тяга; 3 — рулевая сошка; 4 — тяга сошки; 5 — рычаг рулевого кулака

Рис. 5.4 Рулевое управление автомобилей семейства УАЗ-3741:

1 — продольная рулевая тяга; 2 — рычаг продольной рулевой тяги; 3, 6 — рычаги рулевой трапеции; 4, 7 — ручки поперечной рулевой тяги; 5 — поперечная рулевая тяга

Система рулевого управления автомобиля состоит из рулевой системы с рулевым колесом (рис. 5.1, 5.2) и рулевого механизма (рис. 5.3, 5.4).

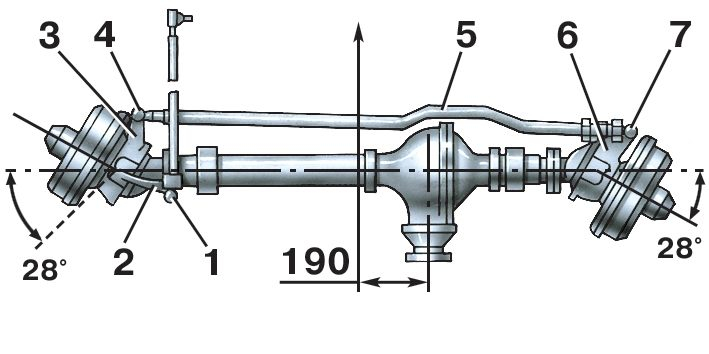

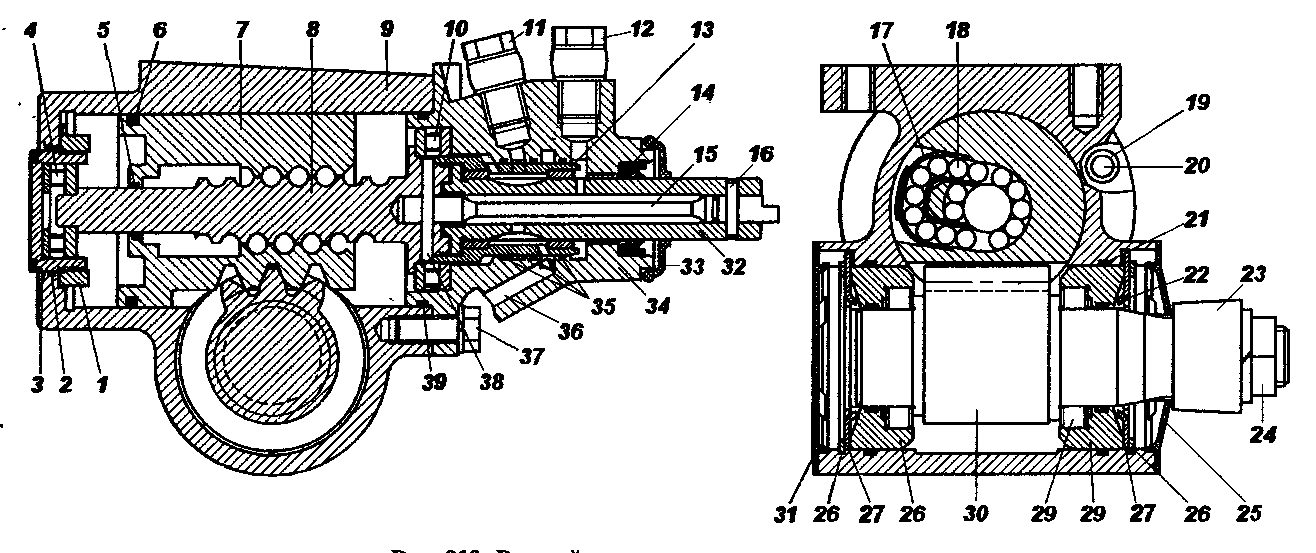

Рисунок 5.5: Рулевой механизм винтового типа со сферической гайкой — сектор:

1 — картер рулевого механизма; 2 — вал-сектор; 3 — гайка-рукоятка; 4 — шарики; 5,21,24 — стопорные кольца; 6,9,20,25 — щитки; 7 — кардан; 8 — втулка; 10 — фланец; 11 — винтовые подшипники; 12 — болты крепления рулевого механизма к раме; 13 — шайбы; 14 — болт; 15 — сошка; 16 — нижняя крышка картера; 17, 23, 26 — уплотнительные кольца; 18 — гайка; 19 — шайба; 22 — ролики; 27 — защитное кольцо; 28 — опорное кольцо сектора вала; 29 — пробка заливного отверстия; 30 — корыто шарикоподшипника; 31 — шарикоподшипник; 32 — пробка сливного отверстия; 33 — пробка

Рабочая пара рулевого механизма — глобоидный червяк и двуглавый вал. Червяк, насаженный на полый вал, сидит в рулевом механизме в двух конических роликовых подшипниках.

Вал имеет шпонку и шлицы на валу червяка для обеспечения надежного соединения между валом и червяком. Червяк находится в постоянном зацеплении с двойным гребенчатым валом.

Его кольцевые канавки на внутренней стороне обеспечивают рабочую поверхность для двухрядного шарикоподшипника. Он установлен на оси, которая крепится к головке вала маховика.

Этот вал вращается в двух подшипниках: бронзовой втулке, запрессованной в картер, и цилиндрическом роликовом подшипнике. Этот компонент установлен в крышке картера со стороны рулевого механизма.

Хвостовик головки вала входит в паз регулировочного винта. Он прикручен к крышке картера сбоку. Регулировочный винт фиксируется шплинтом и стопорной шайбой, которые запрессованы в крышку. Механизм закрывается накидной гайкой.

Верхний конец рулевого вала входит в подшипник и вращается на нем. Подшипник запрессовывается в корпус колонны. Специальная пружина предотвращает перемещение распорки подшипника.

Состояние рулевого механизма считается нормальным и не требующим регулировки, если свободный ход рулевого колеса в положении прямо вперед не превышает 10 градусов, что соответствует 40 мм, измеренным по ободу рулевого колеса.

В случае оборудования с гидроусилителем руля свободный ход рулевого управления должен проверяться при неработающем двигателе путем покачивания рулевого колеса вперед-назад до тех пор, пока передние колеса не начнут поворачиваться.

Для системы рулевого управления без гидравлического усилителя проверьте люфт, приложив усилие 7,5 Н (0,75 кгс) к ободу рулевого колеса с обеих сторон. Если свободный ход больше указанного, перед регулировкой рулевого механизма проверьте крепление рулевого механизма, состояние шарниров рулевых тяг, состояние шарниров рулевой колонки, затяжку болтов шарнира вилки и отсутствие люфта в шлицах карданного вала, затяжку гаек крепления сошки и рычага, крепление рулевого колеса.

Регулировка рулевого механизма

Для выполнения регулировки рулевого механизма его необходимо снять с автомобиля. Для этого:

- Отсоедините сливную и дренажную линии от рулевого механизма и зафиксируйте линии, чтобы масло не вытекло полностью из гидравлической системы.

- Отверните гайку и снимите клиновой болт с поворотной вилки и снимите поворотную вилку с механизма.

- Отсоедините кабель сошки от сошки.

- Ослабьте крепежные болты и снимите рулевой механизм.

Выполните регулировку рулевого управления в следующем порядке:

- Зажмите рулевой механизм в тисках так, чтобы сливное и дренажное отверстия находились внизу. Поверните рукой входной вал рулевой тяги, чтобы слить масло из тяги.

- Слегка надавите рукой на входной вал вдоль его оси и покачайте сошку. Если ощущается осевое перемещение входного вала, отрегулируйте натяжение винтового подшипника. Для этого:

- Используя зубило и молоток, аккуратно, без чрезмерного усилия, выпрямите рычаг чашки 3 (рис. 219), закрепленный в пазах стенки картера 9;

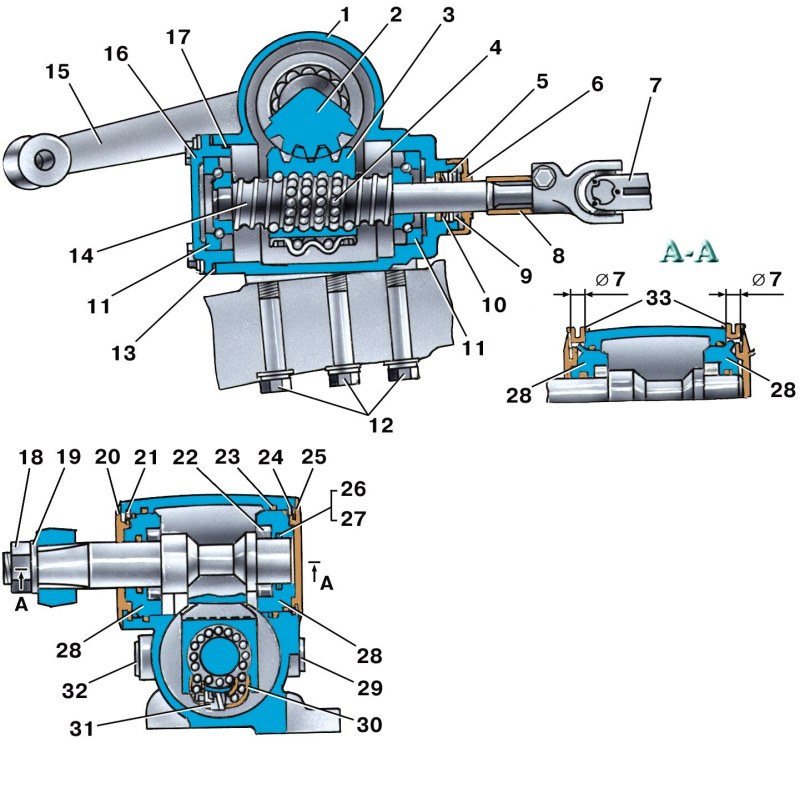

Рис. 219. механизм гидроусилителя руля:

1-гайка; 2,5,6,19,21,22,35,39-уплотнительные кольца; 3-чашка; 4,10-упорные подшипники; 7-опора поршня; 8-болт; 9-корпус; 11-насадка шланга давления; 12-гайка сливного шланга; 13-болт; 14-ремень; 15-винт; 16,38-штифт; 17-шариковый привод; 18-шарики; 20-канал в картере; 23-костяная гайка; 24-гайка; 25-защитная крышка нижняя; 26-бегущие кольца; 27-регулирующие шайбы 28-два опорных вала; 29-ролики, 30-два вала, 31-защитная крышка верхняя камера; 32-ротор, 33-защитная крышка, 34-распределитель шасси, 36-канал в корпусе распределителя, 37-болты крепления корпуса распределителя к картеру.

- поверните чашку 3 по часовой стрелке, чтобы устранить люфт;

- проверьте крутящий момент на входном валу, который не должен превышать 3 Н*м (0,3 кгс*м). Крутящий момент должен быть измерен максимум на один оборот входного вала из крайнего положения;

- вверните край чашки в паз в стенке картера.

- Если осевое перемещение ротора не ощущается или устраняется, а также если он находится в центральном положении вала сошки при отклонении на сошке, отрегулируйте передачу. Для этого:

- снимите верхнюю 31 и нижнюю 25 защитные крышки;

- установите шайбы, загните один из усов обеих шайб в паз опоры вала штанги и установите стопорные кольца.

- одновременно поверните подшипник 28 вала рулевой оси против часовой стрелки (если смотреть со стороны шлицевой части вала рулевой оси), чтобы закрыть зазор в зацеплении. Выполните регулировку в положении оси рулевого управления, соответствующем центральному положению сектора шестерни;

- Проверьте момент затяжки разрезного вала, который должен быть в диапазоне 35-45 Н*м (3,5-4,5 кгс*м), когда разрезной вал проходит через центральное положение. Если люфт не удается устранить после регулировки натяжения подшипника и зазора в шестерне, то причиной люфта является износ шариковинтовой пары. В этом случае необходимо отремонтировать систему рулевого управления;

- Выпрямите шайбы;

- Снимите стопорные кольца 26 и прокладки 27;

- Ослабьте гайку 24 и снимите соединительную тягу 23;

Регулировка рулевого механизма типа винт-шариковая гайка-сектор

Чтобы отрегулировать рулевой механизм, снимите его вместе с сошкой с автомобиля.

Закрепите рулевой механизм шлицевым концом болта 14 (см. рисунок 5.5) вверх, ось болта 14 должна находиться в вертикальном положении.

1. с помощью динамометра измерьте момент затяжки болта 14 в центральном и конечном положениях сектора вала.

(2) Центральное положение сектора вала достигается поворотом болта на 2,5 оборота от каждого крайнего положения. Чтобы измерить крутящий момент в крайнем положении сектора вала, поверните винт на 1/2 оборота сектора вала от упора в любом крайнем положении и измерьте величину крутящего момента, повернув винт на один оборот. При правильно затянутых подшипниках и зазоре в сопряжении гайка-рукоятка-вал момент затяжки вала в среднем положении вала должен составлять 1,6-2,5 Н-м (0,16-0,25 кгс-м), в крайнем положении вала момент должен уменьшиться до 0,8-1,2 Н-м (0,08-0,12 кгс-м).

Если крутящий момент в крайних положениях болта меньше указанного, отрегулируйте затяжку подшипника 11 болта.

Выполните регулировку затяжки винтового подшипника в следующем порядке:

1. установите рулевой механизм нижней крышкой 16 (см. рисунок 5.5) вверх и зафиксируйте его в этом положении.

Ослабьте винты крышки и снимите крышку 16. 3.

3. снимите одну из тонких прокладок 13 (толщиной 0,05 мм).

Установите крышку на место, затяните болты, поверните рулевой механизм шлицевым концом болта 14 вверх и повторно измерьте момент затяжки болтов в крайних положениях. 5.

Если требуемое значение крутящего момента не достигнуто, снимите прокладку 0,1 мм или 0,15 мм в той же последовательности и установите на место ранее снятую прокладку. В блок управления устанавливаются минимум три шайбы толщиной 0,05 мм, также могут быть установлены шайбы толщиной 0,1 мм, 0,15 мм и 0,5 мм, количество которых зависит от требований к установке. Не рекомендуется удалять более одной прокладки толщиной 0,05 мм при наличии более толстых прокладок.

6. наконец, проверьте момент затяжки болтов в конечных положениях секций вала.

Если при проверке крутящего момента гребного винта обнаружено, что крутящий момент в крайних положениях сектора вала соответствует рекомендуемому значению, а крутящий момент в среднем положении сектора вала ниже рекомендуемого значения, отрегулируйте соединение зубчатой гайки 3 и сектора вала 2.

Дополнительным признаком того, что зацеп необходимо отрегулировать, может быть зазор, ощущаемый при повороте вала через сошку в центральном положении вала.

Выполните регулировку сцепного устройства в следующем порядке:

1. если кольца механизма 28 (см. рис. 5.5), посаженные на приводной вал, трутся о расточку картера, снимите пробки 33 отверстий и расплющите фланец с помощью бородка и молотка, не прилагая чрезмерных ударов. Если вышеуказанные кольца удерживаются болтами, ослабьте их.

(2) Снимите защитные крышки 20 и 25. Если кольца зафиксированы пуансоном, снимите также сошку.

3. закройте зазор в зацеплении, повернув опорные кольца 28 вал-вектора против часовой стрелки, если смотреть со стороны шлицов вал-вектора. Опорные кольца сектора вала должны быть повернуты на одинаковый угол.

4. проверьте момент затяжки болтов в центральном положении вала и бабки.

5. когда крутящий момент гребного винта находится в пределах рекомендуемого диапазона в центральном положении, зафиксируйте опорные кольца вала, загнав лопасть в отверстия картера или затянув установочные винты и контргайки.

6. установите защитные крышки 20 и 25, заглушки 33, сошку. Предварительно затяните гайку крепления сошки. Окончательную затяжку гайки сошки следует производить после установки рулевого механизма на автомобиль и соединения сошки с тягой.

Как отрегулировать рулевую колонку на уаз буханка с гур

Рулевой механизм подлежит замене или ремонту

Припаркуйте автомобиль на яме или домкрате.

Слейте жидкость из системы

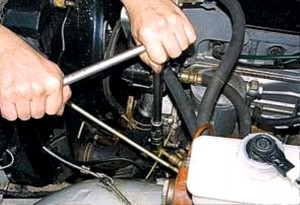

Открутите винт с колпачком 22 — ниппель напорного шланга

Снимите две медные шайбы с болта

Открутите клиновую гайку с помощью плоскогубцев

Открутите гайку с помощью ключа на 13 мм.

Выбейте клин с помощью молотка из мягкого металла

Демонтировать рулевой механизм автомобилей УАЗ-3741, УАЗ-3962

Снимите рулевой механизм УАЗ-3741, УАЗ-3962 в следующем порядке:

— Снимите выключатель сигнала поворота.

— Отсоедините сигнальный кабель.

— Извлеките сигнальную кнопку и контактные данные.

— Ослабьте гайку крепления рулевого колеса на 2-3 оборота и с помощью съемника ослабьте крепление рулевого колеса на валу рулевого конуса.

— Ослабьте гайку рулевого колеса и снимите рулевое колесо.

Рулевая уаз буханка — это узел, служащий для поворота передних колес автомобиля. Конструкция рулевого механизма УАЗа призвана уменьшить давление водителя на рулевое колесо во время движения.

Масляный поддон рулевого механизма УАЗ установлен на раме автомобиля. Устройство устанавливается с левой стороны по направлению движения. Крутящий момент передается от рулевой колонки к редуктору с помощью карданного вала.

Рабочая пара рулевого редуктора автомобиля УАЗ-469 состоит из сферического червяка и двухгребневого вала. Червяк соединен с валом, на который передается рулевое усилие. Вал установлен на том же валу, что и рулевая сошка. При вращении шнека вал и сошка перемещаются в одну сторону. Для предотвращения проскальзывания вала сошка установлена на мелких шлицах.

Когда колеса настроены на прямой ход, ролик должен находиться в центре червяка. Шлицевое соединение оснащено двойными узлами для обеспечения правильной установки сошки. Это исключает возможность перекоса деталей.